Endurecimiento superficial

El endurecimiento superficial es el proceso de endurecimiento de la superficie de un objeto metálico mientras permite que el metal más profundo permanezca blando, formando así una capa delgada de metal duro en la superficie. Para el hierro o el acero con bajo contenido de carbono, que no son metales duros por sí mismos, el proceso de endurecimiento implica infundir carbono adicional (cementación) o nitrógeno (nitruración) en la capa superficial de la pieza. El endurecimiento superficial generalmente se realiza después de que la pieza haya sido producida en su forma final, pero también se puede hacer para aumentar el endurecimiento de barras o palanquillas para usarse en un proceso de soldadura de patrón o similar.

El endurecimiento es deseable para los componentes de metal que están sujetos al contacto deslizante con materiales duros o abrasivos, ya que el metal endurecido es más resistente al desgaste de la superficie. Sin embargo, debido a que el metal endurecido suele ser más frágil que el metal más blando, el endurecimiento de toda el cuerpo de la pieza en forma uniforme no siempre es una opción adecuada. En tales circunstancias, el endurecimiento de la superficie puede producir un componente que no se fracturará (debido al núcleo blando que puede absorber las tensiones sin grietas), pero también proporciona una adecuada superficie endurecida resistente al desgaste.

Historia

editarLa fundición temprana del hierro utilizó la Ferrería que produjo dos capas de metal: una con un contenido de carbono muy bajo que se trabaja como hierro forjado y otra con una capa externa con alto carbono. Dado que el hierro alto en carbono es corto, lo que significa que se fractura y se desmorona cuando se lo forja, no era útil sin más fundición. Como resultado, permaneció en gran medida sin usar en Occidente hasta la popularización de la ferrería.[1] El hierro forjado, casi sin carbono, era muy maleable y dúctil pero no muy duro.

El endurecimiento superficial implica empacar el hierro bajo en carbono dentro de una sustancia alta en carbono, luego calentar este paquete para alentar la migración de carbono a la superficie del hierro. Esto forma una capa superficial delgada de acero de carbono más alto, con el contenido de carbono disminuyendo gradualmente hacia el interior de la pieza. El producto resultante combina la tenacidad de un núcleo de acero bajo en carbono, con la dureza y la resistencia al desgaste del acero externo alto en carbono.

El método tradicional para aplicar el carbono a la superficie del hierro implicaba empacar el hierro en una mezcla de tierra hueso y carbón o una combinación de cuero, pezuña, sal y orina, todo dentro de una caja bien sellada. Este paquete de carburación se calienta a alta temperatura, pero aún debajo del punto de fusión del hierro y se deja a esa temperatura durante un período de tiempo. Cuanto más tiempo se mantenga el paquete a alta temperatura, más profundo se difundirá el carbono en la superficie. Las diferentes profundidades de endurecimiento son deseables para diferentes propósitos: las herramientas afiladas necesitan endurecimiento profundo para permitir la molienda y el remotoramiento sin exponer el núcleo blando, mientras que las piezas de máquinas como los engranajes solo necesitan endurecimiento poco profundo para una mayor resistencia al desgaste.

La parte resultante endurecida superficialmente puede mostrar una decoloración en la superficie si el material de carbono es una materia orgánica mixta como se describió anteriormente. El acero se oscurece significativamente y muestra un patrón moteado de negro, azul y púrpura causado por los diversos compuestos formados por impurezas en el hueso y el carbón. Esta superficie de óxido funciona de manera similar a pavonado, proporcionando un grado de resistencia a la corrosión, así como un acabado atractivo.

El acero endurecido superficialmente combina dureza extrema y tenacidad extrema, algo difícil de obtener con aleaciones homogéneas, ya que el acero duro tiende a ser frágil.

Química

editarEl carbono en sí es sólido a temperaturas de endurecimiento superficial, y también está inmóvil. El transporte a la superficie del acero es por medio de monóxido de carbono gaseoso, generado por la descomposición del compuesto de carburación y el oxígeno empaquetado en la caja sellada. Esto tiene lugar con carbono puro pero demasiado lento para ser viable. Aunque se requiere oxígeno para este proceso, se recircula a través del ciclo de CO y, por lo tanto, se puede llevar a cabo dentro de una caja sellada. El sellado es necesario para evitar que el CO se filtre o sea oxidado a CO2 por exceso de aire exterior.

Agregar un «energizador» de carbonato fácilmente se descompone como carbonato de bario en BaO + CO2 y esto fomenta la reacción

- C (del donante) + Co2 <-> 2 CO

aumentando la abundancia general de CO y la actividad del compuesto de carburación.[2] Es una falacia del saber popular que el endurecimiento superficial se hizo con hueso, pero esto es engañoso. Aunque se usó hueso, el donante de carbono principal era la pezuña y el cuerno. El hueso contiene algunos carbonatos, pero es principalmente fosfato de calcio (como la hidroxiapatita). Esto no tiene el efecto beneficioso de fomentar la producción de CO y también puede introducir fósforo como una impureza en la aleación de acero.

Uso moderno

editarTanto el carbono como las aleaciones de acero son adecuados para el endurecimiento superficial; por lo general, se usan aceros blandos, con bajo contenido de carbono, generalmente menos del 0,3 % (ver acero al carbono para obtener más información). Estos aceros blandos no son normalmente ajustables debido a la baja cantidad de carbono, por lo que la superficie del acero se altera químicamente para aumentar la dureza. El acero endurecido superficialmente se forma difundiendo carbono (carburización), nitrógeno (nitruración) y/o boro (borización) en la capa externa del acero a alta temperatura, y luego de aplica un tratamiento térmico con la capa superficial a la dureza deseada.

El término «endurecimiento superficial» se deriva de los aspectos prácticos del proceso de carburización en sí, que es esencialmente el mismo que el proceso antiguo. La pieza de trabajo de acero se coloca dentro de una caja empaquetada con un compuesto de endurecimiento a base de carbono. Esto se conoce colectivamente como un paquete de carburación. El paquete se coloca dentro de un horno caliente durante un período de tiempo variable. El tiempo y la temperatura determinan cómo se extiende el endurecimiento en la superficie. Sin embargo, la profundidad del endurecimiento está limitada en última instancia por la incapacidad del carbono para difundirse profundamente en acero sólido, y una profundidad típica de endurecimiento de la superficie con este método es de hasta 1,5 mm. Otras técnicas también se utilizan en la carburación moderna, como el horno con una atmósfera rica en carbono. Las piezas pequeños pueden ser endurecidos superficialmente mediante calentamiento repetido con una antorcha y enfriamiento en un medio rico en carbono, como los productos comerciales Kasenit/Casenite o Cherry Red. Las formulaciones más antiguas de estos compuestos contienen compuestos de cianuro potencialmente tóxicos, mientras que los tipos más recientes como el Cherry Red no los tienen.

Endurecimiento por llama o inducción

editarEl temple por inducción o llama es un proceso en los que la superficie del acero se calienta muy rápidamente a altas temperaturas (mediante la aplicación directa de una llama de soplete o por inducción magnética) y luego se enfría rápidamente, generalmente usando agua; esto crea una capa superficial de martensita. Se necesita un contenido de carbono de 0,3–0,6% en peso de C para este tipo de endurecimiento. A diferencia de otros métodos, el endurecimiento por llama o inducción no cambia la composición química del material. Debido a que es simplemente un proceso de tratamiento térmico localizado, por lo general solo son útiles en aceros de alto contenido de carbono, que responderán lo suficiente como para enfrentar el endurecimiento.

Los usos típicos son para las trabas de una cerradura, donde la capa externa está endurecida para ser resistente al desgaste, y engranajes mecánicos, donde se necesitan dientes con superficies duras para mantener una larga vida útil, mientras se requiere tenacidad para mantener la durabilidad y resistencia mecánica. El endurecimiento por llama utiliza el impacto directo de una llama de oxi-gas en una superficie definida. El resultado del proceso de endurecimiento está controlado por cuatro factores:

- Diseño de la cabeza de la llama

- Duración del calentamiento

- Temperatura objetivo a alcanzar

- Composición del metal que se trata

Carburización

editarLa carburación es un proceso utilizado para el endurecimiento superficial en aceros conteniendo 0,1 y 0,3% en peso de carbono. En este proceso, el hierro se introduce en un entorno rico en carbono a temperaturas elevadas durante una cierta cantidad de tiempo, y luego se apaga para que el carbono quede bloqueado en la estructura; uno de los procedimientos más simples es calentar repetidamente una parte con una antorcha de acetileno con una llama rica en combustible y luego colocar la pieza en un fluido rico en carbono como el aceite.

La carburización es un proceso controlado por difusión, por lo que cuanto más tiempo se mantenga el acero en el entorno rico en carbono, mayor será la penetración de carbono y mayor será el contenido de carbono. La sección carburizada tendrá un contenido de carbono lo suficientemente alto como para que pueda endurecerse nuevamente a través de la llama o el endurecimiento por inducción.

Es posible carburizar solo una parte de una parte, ya sea protegiendo el resto mediante un proceso como el enchapado de cobre, o aplicando un medio de carburación a solo una sección de la pieza.

El carbono puede provenir de una fuente sólida, líquida o gaseosa; si proviene de una fuente sólida, el proceso se llama carburación de paquete. Empaquetar piezas de acero bajo en carbono con material carbonoso y calentarlo durante algún tiempo difunde carbono en las capas externas. Un período de calentamiento de unas pocas horas podría formar una capa alta en carbono de aproximadamente un milímetro de espesor.

La carburación líquida implica colocar piezas en un baño de un material que contiene carbono fundido, a menudo un cianuro de metal; la carburación de gas implica colocar las piezas en un horno mantenido con un interior rico en metano.

Nitruración

editarEn la nitruración se calienta la parte de acero a 482-621 Cº}} en una atmósfera de gas amoníaco y amoníaco disociado. El tiempo que la pieza pasa en este entorno dicta la profundidad del endurecimiento. La dureza se logra mediante la formación de nitruros. Los elementos de formación de nitruro deben estar presentes para que este método funcione; estos elementos incluyen cromo, molibdeno y aluminio. La ventaja de este proceso es que causa poca distorsión, por lo que la pieza puede endurecerse superficialmente después de ser templada y mecanizada. No se realiza ningún templado después de la nitruración.

Cianurado

editarEl cianurado es un proceso de endurecimiento superficial que es rápido y eficiente; se usa principalmente en aceros bajos en carbono. La pieza se calienta a 871–954 °C en un baño de cianuro de sodio y luego se enfría y enjuaga, en agua o aceite, para eliminar cualquier cianuro residual.

- 2NaCN + O2 → 2NaCNO

- 2NaCNO + O2 → Na2CO3 + CO + N2

- 2CO → CO2 + C

Este proceso produce una capa delgada y dura (entre 0,25 y 0,75 mm) que es más dura que la producida por carburación, y se puede completar en 20 a 30 minutos en comparación con las varias horas necesarias por otros métodos, por lo que las piezas tienen menos oportunidad de distorsionarse. Por lo general, se usa en piezas pequeñas como pernos, tuercas, tornillos y engranajes pequeños. El principal inconveniente del cianurado es que las sales de cianuro son venenosas.

Carbonitruración

editarEl carbonitrurado es similar al cianurado, excepto que se usa una atmósfera gaseosa de amoníaco e hidrocarburos en lugar de cianuro de sodio. Si la pieza se va a templar, se calienta a 775-885 Cº; Si no, entonces la pieza se calienta a 649-788 Cº.

Carbonitruración ferrítica

editarLa nitrocarburización ferrítica se difunde principalmente de nitrógeno y algo de carbono en la superficie de una pieza de trabajo por debajo de la temperatura crítica, aproximadamente 650 Cº. Bajo la temperatura crítica, la microestructura de la pieza de trabajo no se convierte en una fase austenítica, sino que permanece en la fase ferrítica, por lo que se llama nitrocarburización ferrítica.

Aplicaciones

editarLas piezas sujetas a altas presiones e impactos agudos son comúnmente endurecidas superficialmente. Los ejemplos incluyen percutores derrojos de fusiles, o árboles de levas de motores. En estos casos, las superficies que requieren la dureza pueden endurecerse selectivamente, dejando la mayor parte de la pieza en su estado de dureza original.

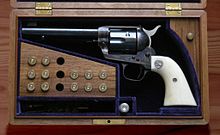

Las armas de fuego son piezas históricamente endurecidas, ya que requerían un mejor mecanizado de precisión en aleaciones bajas de carbono, pero necesitaban la dureza y la resistencia al desgaste de una aleación más alta en carbono. Muchas réplicas modernas de las armas de fuego más antiguas, particularmente los revólveres de simple acción, todavía están hechas con armazones endurecidos superficialmente, que simula el patrón moteado dejado por el endurecimiento superficial de carbón tradicional y hueso.

Otra aplicación común de endurecimiento superficial es en los tornillos, particularmente tornillos autorroscantes. Para que los tornillos puedan perforar y cortar otros materiales como el acero, la punta de taladro y las roscas deben ser más duras que los materiales en los que se está perforando. Sin embargo, si todo el tornillo es uniformemente duro, se volverá muy frágil y se romperá fácilmente. Esto se supera asegurando que solo la superficie se endurece y que el núcleo permanece más blando y, por lo tanto, menos frágil. Para los tornillos y sujetadores, el endurecimiento superficial se logra mediante un tratamiento térmico simple que consiste en calentamiento y luego en enfriamiento.

Para la prevención de robos, los grilletes y las cadenas de bloqueo a menudo se endurecen superficialmente para resistir cortes, mientras permanecen menos frágiles por dentro para resistir impactos. Como los componentes endurecidos superficialmente son difíciles de mecanizar, generalmente ya tienen su forma final antes del endurecimiento.

Véase también

editarReferencias

editar- ↑ Ayres, Robert (1989). Technological Transformations and Long Waves. p. 12. Archivado desde el original el 1 de marzo de 2012. Consultado el 10 de abril de 2017.

- ↑ Higgins, Raymond A. (1983). «Part I: Applied Physical Metallurgy». Engineering Metallurgy (5th edición) (Hodder & Stoughton). p. 474. ISBN 0-340-28524-9.

Enlaces externos

editar- Esta obra contiene una traducción derivada de «Case-hardening» de Wikipedia en inglés, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.