« Utilisateur:Borvan53/Brouillon » : différence entre les versions

→Histoire : réorg |

→Histoire : cor |

||

| Ligne 52 : | Ligne 52 : | ||

|numéro= 29 |

|numéro= 29 |

||

|passage= 31-32 |

|passage= 31-32 |

||

|lire en ligne= http://www.spiegel.de/spiegel/print/d-45140892.html}}</ref>. Après la [[Seconde Guerre mondiale]], beaucoup d'usines ont été démantelées. Pourtant, quelques nouvelles unités sont construites à partir de 1950, notamment en [[Espagne]], [[Grèce]] et [[Allemagne]]<ref name=DirectReductionIllinois/>. Tout particulièrement, les [[Tchécoslovaquie|Tchécoslovaques]] s'en font aussi les principaux promoteurs, en construisant 16 fours et en améliorant l'efficacité du procédé<ref name=UNIDO/>. En 1960, 50 fours fonctionnent dans divers pays, produisant {{unité|2|Mt/an}}. Mais en 1972, la plupart des usines tchécoslovaques, japonaises et |

|lire en ligne= http://www.spiegel.de/spiegel/print/d-45140892.html}}</ref>. Après la [[Seconde Guerre mondiale]], beaucoup d'usines ont été démantelées. Pourtant, quelques nouvelles unités sont construites à partir de 1950, notamment en [[Espagne]], [[Grèce]] et [[Allemagne]]<ref name=DirectReductionIllinois/>. Tout particulièrement, les [[Tchécoslovaquie|Tchécoslovaques]] s'en font aussi les principaux promoteurs, en construisant 16 fours et en améliorant l'efficacité du procédé<ref name=UNIDO/>. En 1960, 50 fours fonctionnent dans divers pays, produisant {{unité|2|Mt/an}}. Mais en 1972, la plupart des usines tchécoslovaques, japonaises et ouest-allemandes ne fonctionnent plus : le procédé est considéré comme obsolète et ne retient plus l'attention des industriels<ref>{{ouvrage |lang= ru |

||

|titre= Бескоксовая металлургия железа |

|titre= Бескоксовая металлургия железа |

||

|chapitre= |

|chapitre= Производство крицы |

||

|prénom1= В. |nom1= Князев |

|prénom1= В. |nom1= Князев |

||

|prénom2= А. |nom2= Гиммельфарб |

|prénom2= А. |nom2= Гиммельфарб |

||

|prénom3= А. |nom3= Неменов |

|prénom3= А. |nom3= Неменов |

||

|date= 1972 |

|date= 1972 |lieu= Moscou |

||

|pages totales= 272 |

|pages totales= 272 |

||

|passage= 143}}</ref>. |

|passage= 143}}</ref>. |

||

Version du 14 mai 2019 à 21:24

- Aller vers histoire de la production de l'acier

Procédé Krupp-Renn

Le procédé Krupp-Renn est un procédé sidérurgique de réduction directe utilisé pendant les années 1930 à 1970. Fondé sur l'utilisation d'un four rotatif, il s'agit d'un des rares procédés de réduction directe ayant connu un succès technique et commercial dans le monde.

Le procédé a la particularité de réaliser une fusion partielle de la charge enfournée. Si le minerai génère un laitier très infusible, il reste facile à évacuer et à séparer du fer. Peu productif et spécialisé dans la traitement des minerais pauvres, le procédé survit, au début du XXIe siècle, sous une forme modernisée, dans la production de ferronickel.

Histoire

Le principe de la réduction directe du minerai de fer par un brassage à haute température de poudre de minerai mélangée avec du charbon, avec un peu de calcaire pour diminuer l'acidité du minerai, a été testé dès la fin du XIXe siècle. On peut notamment relever le procédé de réduction directe de Carl Wilhelm Siemens[1], utilisé de manière épisodique aux États-Unis et au Royaume-Uni dans les années 1880. Ce procédé est fondé sur l'utilisation d'un court tambour de 3 m de diamètre et autant de long, d'axe horizontal, où sont insufflés des gaz préchauffés par deux régénérateurs[2]. Le procédé évolue ensuite vers un long four tubulaire rotatif, inspiré de ceux utilisés en cimenterie, comme dans le procédé Basset, développé dans les années 1930[3].

Le procédé mis au point par le métallurgiste allemand Friedrich Johannsen (-)[4] dans les années 1930[5], professeur à l'École des mines de Clausthal[6] est du même type. La première installation est essayée de 1931 à 1933, dans l'usine Krupp de Essen-Borbeck, en Allemagne. Le procédé, baptisé « Krupp-Renn », fait référence à l'entreprise Krupp, qui l'a développé, et au Rennfeuer, qui désigne le bas fourneau[7].

Il y eut jusqu'à 38 fours en 1945 qui, quoiqu'ils ne totalisaient alors qu'une capacité de 1 Mt/an, ont été installés partout dans le monde[8]. En Allemagne, le procédé avait été favorisé par la politique d'autarcie du régime nazi, qui privilégiait l'utilisation des minerais de fer nationaux de mauvaise qualité, plutôt que la rentabilité[9]. Après la Seconde Guerre mondiale, beaucoup d'usines ont été démantelées. Pourtant, quelques nouvelles unités sont construites à partir de 1950, notamment en Espagne, Grèce et Allemagne[8]. Tout particulièrement, les Tchécoslovaques s'en font aussi les principaux promoteurs, en construisant 16 fours et en améliorant l'efficacité du procédé[6]. En 1960, 50 fours fonctionnent dans divers pays, produisant 2 Mt/an. Mais en 1972, la plupart des usines tchécoslovaques, japonaises et ouest-allemandes ne fonctionnent plus : le procédé est considéré comme obsolète et ne retient plus l'attention des industriels[10].

La technologie Krupp-Renn a été développée en Allemagne, mais a connu un essor remarquable dans l'est asiatique, quand les japonais l’adoptent dans 4 aciéries à la veille de la guerre du Pacifique[11]. Le procédé y a connu plusieurs évolutions et, au début du XXIe siècle, il est encore utilisé au Japon pour la production directe de ferronickel[12].

Procédé

Principes généraux

Le procédé Krupp-Renn est un procédé de réduction directe dont le réacteur est un long four tubulaire identique à celui utilisé dans les cimenteries. Dans les dernières unités construites, celui-ci mesure environ 4,5 m de diamètre et 110 m de long[8]. Le four rotatif est incliné d’environ 2,5 % ; sa pente et sa vitesse de rotation influent sur la durée de séjour du produit[13].

Le minerai de fer est premièrement broyé pour atteindre une granulométrie moyenne de 6 mm[8]. Il est ensuite introduit à l’amont du four, mélangé avec un peu de combustible (généralement de la houille). Il ressort du four à l’extrémité opposée, sous la forme d’un minerai de fer préréduit à 1 000 °C[13].

La chaleur est apportée par un brûleur situé à l’extrémité inférieure du four, qui fonctionne donc comme un réacteur à contre-courant. Le combustible consiste en un charbon finement pulvérisé, dont la combustion génère en outre un gaz réducteur. Une fois le four chaud, l’essentiel du combustible peut être apporté par le mélange minerai-houille[13].

Les fumées qui sortent par l’extrémité supérieure du four atteignent 850 à 900 °C. Elles sont donc refroidies et débarrassées de leur poussière par une injection d’eau avant d’être évacuées à la cheminée[13].

Le fer récupéré atteint 94 % à 97,5 % du fer initialement présent dans le minerai[13].

Le procédé est efficace dans la production de ferronickel à cause de la proximité chimique des deux éléments. En effet, les oxydes de fer et de nickel sont, à 800 °C facilement réduits par le carbone par une réaction de réduction directe alors que les autres oxydes constituant la gangue du minerai sont peu ou pas réduits. Notamment, l'oxyde de fer(II) (ou la wustite), qui est l'oxyde de fer stable à 800 °C, présente une réductibilité proche de celle de l'oxyde de nickel(II) : il n'est donc pas possible de réduire l'un sans l'autre[14].

Particularités du procédé

La température maximale dans le four rotatif, comprise entre 1 230 et 1 260 °C, est beaucoup plus élevée que les 1 000 à 1 050 °C strictement nécessaires à la réduction des oxydes de fer. Cette température permet la fusion de la gangue sicileuse du minerai en un laitier acide et pâteux. Le fer réduit peut alors s'agglomérer en nodules métalliques, les Luppen[13]. Parmi les procédés de réduction directe par tambours rotatifs, il se distingue donc par les hautes températures mises en œuvre :

| |||||

| 1 | 2 | 3 | 4 | 5 | |

| Consistance du produit obtenu | solide | pâteux | sol. (clinker) liq. (fonte) | ||

|---|---|---|---|---|---|

| Température maxi (°C) | 600-900 | 900-1100 | 1200-1300 | 1400-1500 | |

| Réduction (% de O2 retiré du Fe2O3) | 12 % | 20-70 | >90 | 100 | |

| Exemples de procédés | Lurgi | Highveld Udy Larco Elkem |

RN SL/RN Krupp |

Krupp-Renn | Basset |

La gestion de l’injection de charbon pulvérisé à la sortie du four est une autre particularité du procédé. Les évolutions postérieures du procédé autorisent la possibilité de couper cette alimentation en charbon, et de ne fonctionner qu’avec le charbon introduit avec le minerai[13]. Dans ce cas, seul l'air de combustion est injecté à la sortie du four. Le rendement thermique, qui pénalise les fours tournants vis-à-vis des fours à cuve comme les hauts fourneaux, est amélioré car l'air absorbe une partie de la chaleur des Luppen. Mais cet air ré-oxyde partiellement le produit[6]. Ainsi, même si le fer peut être complètement réduit dans le four, les Luppen sont toujours altérés par le contact de l'air à la fin ou après la sortie du four[7].

L’ensemble est déchargé chaud du four. Il est alors refroidi violemment, puis broyé. Le fer est séparé du laitier par un tri électromagnétique. La fusion partielle de la charge augmente la densité des préréduits, mais implique aussi une coûteuse consommation d'énergie[13].

Comportement de la charge pendant la traversée du four

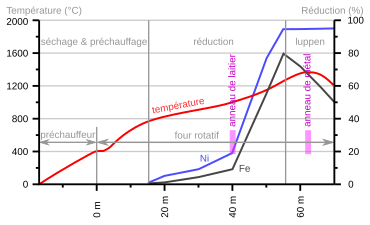

On distingue 3 zones dans le four[13],[16] :

- la zone amont, dite de préchauffage, où le minerai est chauffé jusqu’à 800 °C par les fumées chaudes remontant dans le four. Tant que la température reste inférieure à 900-1 000 °C, la réduction du minerai est minime et le charbon rejette ses matières les plus volatiles ;

- le milieu du four, dite zone de réduction, où le charbon brûle pour former du monoxyde de carbone, qui réduit immédiatement les oxydes de fer en fer métallique. La température maximale est de 1 230 à 1 260 °C. Le fer métallique, ou le ferronickel, se présente sous la forme de particules d'éponge métallique qui restent finement dispersées dans la gangue pulvérulente ;

- à la fin du four, la réduction est complète. Seule une faible proportion de l'air soufflé à la base du four réagit avec le charbon résiduel pour former du CO. Le milieu est donc oxydant et une réoxydation violente mais superficielle du fer se produit. Le fer oxydé se mélange aux stériles pour former une scorie visqueuse et immiscible avec le métal produit. Cette réaction très exothermique va permettre la fusion du fer et du nickel non oxydé, qui s’agglomèrent sous la forme de nodules, les Luppen.

Le contrôle de la température, en relation avec le comportement physico-chimique du minerai, est un point critique. Une température excessive ou une granulométrie inadaptée génère des anneaux de matières frittées qui garnissent les parois du four. Généralement, un anneau de laitier, c'est-à-dire de scories pauvres en fer, se constitue eu deux tiers de la longueur du four. De même, un anneau métallique a tendance à se former à une dizaine de mètres de la sortie. Ces anneaux perturbent l'écoulement des matières et du gaz et réduisent le volume utile du four… quand ils ne l'obstruent pas complètement. Cette formation d'anneaux pénalise l'adoption du procédé Krupp-Renn, notamment en Chine où, au début du XXIe siècle, les industriels ont renoncé à l'adopter après avoir constaté la criticité et la difficulté de gérer ce sujet[16].

Performances avec des minerais pauvres

À l’instar de la plupart des procédés de réduction directe, le procédé Krupp-Renn est adapté à la production de minerai de fer préréduit à partir de minerais très acides (indice de basicité CaO/SiO2 de 0,1 à 0,4[17]). Il permet ainsi de s’affranchir des additifs correcteurs basiques (généralement du calcaire sous la forme de castine, ou de la dolomie), nécessaires aux hauts fourneaux qui doivent obtenir un laitier suffisamment fluide pour être évacué. Outre leur coût, ces additifs diluent aussi le fer dans le mélange enfourné. L'acidité du laitier le rend vitreux, donc facile à concasser et à séparer du fer[6]. Par contre, la viscosité à chaud de la gangue est difficile à maîtriser[8]. Les minerais traités sont ainsi souvent riches en silice et moyennement riches en fer, typiquement entre 35 et 51 % de fer[7].

Un autre avantage historique du procédé a aussi résidé dans sa capacité à extraire le fer des minerais riches en dioxyde de titane. En effet, cet oxyde rendant le laitier particulièrement infusible et visqueux, les minerais qui en contiennent sont incompatibles avec le haut fourneau, qui doit évacuer toute sa production sous la forme liquide[13].

Il est de même adapté aux minerais riches en oxydes de nickel, de vanadium, etc.[8] Une autre utilisation de ce procédé est ainsi la production de ferronickel[17]. Dans ce cas, les minerais saprolitiques, pauvres et très basiques, sont tout aussi infusibles que les minerais très acides, et le procédé reste pertinent[11].

Le procédé est également capable de valoriser les minerais riches en zinc, plomb ou étain qui, en subissant un cycle de vaporisation-condensation dans les hauts fourneaux, ne peuvent pas être évacués, saturant progressivement le réacteur. La haute température des fumées du procédé Krupp-Renn permet l'évacuation de ces métaux par les fumées chaudes, puis leur récupération dans les installations de dépoussiérage[17]. Cette capacité à évacuer certains indésirables par les fumées rend également le procédé apte à ôter le soufre des pyrites[8].

Comme la plupart des procédés de réduction directe, il est aussi possible d’utiliser à peu près n’importe quel combustible solide, sachant cependant que 30 % du soufre apporté par les combustibles se retrouve dans le fer[8], et qu’un coûteux traitement postérieur est nécessaire pour l’éliminer[13],[note 1].

Productivité

Selon les minerais et la taille de l'installation, la production quotidienne d'un four est de 250 à 800 tonnes de minerai de fer préréduit[5]. Les plus gros fours, qui atteignent 5 m de diamètre et 110 m de long, peuvent traiter 950 à 1 000 tonnes de minerai par jour, combustible non compris[17].

Lorsqu'elle est bien conduite, une installation tourne environ 300 jours par an. La durée de vie du réfractaire interne est de 7 à 8 mois dans la partie la plus exposée du four, et 2 ans ailleurs[17].

Une des difficultés majeures, commune à tous les procédés de réduction directe par four rotatif, consiste en la formation locale d'un anneau de fer et de scories, frittés ensemble, un garni qui obstrue progressivement le four. La compréhension du mécanisme de formation de ce garni est complexe car elle fait intervenir la minéralogie, mais aussi la chimie du procédé (quelques éléments en quantité infimes suffisent à empoisonner progressivement le four) et la préparation du minerai (granulométrie, humidité,…). La solution consiste généralement à revoir la granulométrie du minerai enfourné[18].

Expansion et déclin

Usines construites

| Nombre de fours | Emplacement | Propriétaire à la mise en service |

Diamètre interne (m) | Longueur (m) | Capacité (tminerai/j) | Date mise en service | Date d’arrêt | Remarques |

|---|---|---|---|---|---|---|---|---|

| 1 | Aciérie de Rheinhausen | F. Krupp | 0,9 | 14 | 1 | Démonstrateur industriel. | ||

| 1 | Essen-Borbeck | F. Krupp | 3,6 | 50 | 275-300 | 1935 | 1945 | Transféré en Union Soviétique en 1945. |

| 2 | Frankenstein (Silésie) Ząbkowice Śląskie (Pologne) |

Schlesische Nickelwerke … |

3,6 | 50 | 275-300 | 1935 et 1941 après 1945 |

1945 … |

Transférés en Union Soviétique en 1945 mais reconstruits par les Polonais. Traitement de garniérite (9 % de fer, 61 % de SiO2 et 0,73 % de nickel). |

| 3 | Königshof (Tchécoslovaquie) | Industrie Sidérurgique de Prague | 3,6 | 60 | 300-325 | à partir de 1943 | 1 four en 1943, 2 fours complémentaires installés après guerre. Minerai contenant 30-35 % de fer et 24 % de SiO2 (pelosidérite + chamosite + hématite). | |

| 3 | Mníšek (Tchécoslovaquie) | 3,6 | 60 | Minerai contenant 30-35 % de fer et 24 % de SiO2 (pelosidérite + chamosite + hématite). | ||||

| 10 | Ejpovice (Tchécoslovaquie) | 3,6 | 60 | Minerai contenant 30-35 % de fer et 24 % de SiO2 (pelosidérite + chamosite + hématite). | ||||

| 1 2 |

Schinow (Pologne) | 4,2 3,6 |

70 60 |

Sidérite contenant 33 % de fer et 25 % de SiO2. | ||||

| 3 | Salzgitter-Watenstedt | F. Krupp | 4,2 | 70 | 3 x 500 | 1943-1945[note 3] | 1950 | Donné comme réparations de guerre en 1950 Minerai contenant 25-30 % de fer. |

| 2 1 |

Salzgitter-Watenstedt | Rennanlage Salzgitter-Ruhr GbR. | 4,2 4,6 |

95 110 |

2 000 | 1956-1957 | 1963[9] | Minerai siliceux du Harz contenant 28-34 % de fer. |

| 8 | Anshan (Mandchoukouo) | Aciéries Shōwa | 3,6 | 60 | 8 x 300 | 1939[19] | 1945[20] | Transféré en Union Soviétique après la guerre[20]. Minerai contenant 35-36 % de fer et 40-48 % de SiO2. |

| 4 2 |

Seishin (Corée) | Mitsubishi Shoji Kaisha | 3,6 | 60 | 4 x 300 | 1939[21] | 1945[20] | Transféré en Union Soviétique après la guerre[20]. Magnétite contenant 55-60 % de fer, ou limonite contenant 46-52 % de fer. Quatre fours en 1958, six en 1963. |

| 2 | Kuji (Japon) | Kawasaki Dockyard | 1939[22] | Petits fours de séchage reconvertis[22]. Fours stoppés en 1945 et redémarrés en 1949[23]. | ||||

| 2 | Kuji (Japon) | Kawasaki Dockyard | 3,6 | 60 | 2 x 300 | 1967[23] | Fours stoppés en 1945 et redémarrés en 1957-59[23]. Minerai contenant 34-35 % de fer et 5-8 % de TiO2. | |

| 4 | Ōeyama (Japon) | Nihon Yakin KK | 3,6 | 70 | 500-600 | 1940-1942 | 1945 | Minerai de fer contenant du nickel. |

| 2[24] | Ōeyama (Japon) | Nihon Yakin Kogyo | 3,6 | 70 | 500-600 | 1952[25] | en service (2014)[12] | Saprolite riche en nickel (>2,5 % Ni) importée de Nouvelle-Calédonie[24]. Le procédé original a été fortement modifié et les luppen contiennent 18-22 % de nickel[25]. |

| 1 1 |

Avilés (Espagne) | Siderúrgica Asturiana, S. A. | 3,6 4,2 |

60 90[note 4] |

250-275 NC |

1954 vers 1960 |

1971[26] | Minerai contenant 30-40 % de fer (hématite) et 20-30 % de SiO2. |

| 1 | Larymna (Grèce) | Hellenic Company of Chemical Products & Fertilizers Ltd. | 4,2 | 90 | 400 | 1956 | 1963[27] | Minerai contenant 35 % de fer et 1,5-1,75 % de Ni, les luppen contiennent 4 % de nickel. Échec technique : adoption du procédé LM en 1963, puis Larco en 1966 afin de déporter la fusion du préréduit dans un four électrique[27]. |

| 6 | Essen-Borbeck | F. Krupp | 4,6 | 110 | 4 200 | 1959 | Mélange à 35 % de fer constitué de minerais importés et de crasses limonitiques. | |

| 2 | Unterwellenborn (RDA) | VEB Maxhütte Unterwellenborn (de) | 3,6 | 60 | Chamosite et limonite siliceuse contenant 22 % de fer et 17 % de SiO2. Pas de four identifié en 1958, données de 1963. | |||

| 1 | Orsko-Chalilovsk (URSS) | Ioujno-Ouralski Nikelevy Kombinat | 3,6 | 60 | Limonite d'Ackerman (Khabarninsky) contenant 32-45 % de fer, 1,26 % de chrome et 0,52 % de nickel, ou limonite d'Orsko-Chalilovsk contenant 18 % de fer, 0,6-1,16 % de chrome. Les stériles sont composés de SiO2 et Al2O3. Les luppen contiennent 1,2-2,3 % de nickel et 0,4-0,9 % de chrome. | |||

| 2 1 |

St. Egidien | VEB St. Egidien | 4,2 | 90 | Déc. 1960[28] 1974[29] |

1990 | Prévus pour le traitement de silicates de nickel hydratés[30]. 4 fours initialement prévus, le 3e a été ajouté vers 1974[29]. Minerai contenant 11 % de fer et 0,84 % de nickel, les luppen contiennent 5,8 % de nickel. |

En 1958, une usine complète construite par Krupp, et d'une capacité de 420 000 t annuelles de minerai de fer préréduit (soit deux gros fours), est estimée 90 millions de Deutsche Mark[17]. L'usine construite en 1956-1957 à Salzgitter-Watenstedt, bien intégrée dans un site sidérurgique existant, n'avait cependant coûté que 33 millions de Deutsche Mark[9].

Disparition

Après la seconde guerre mondiale, toutes les installations en Allemagne, en Chine et en Corée sont démantelées, la plupart pour être remontées en Union Soviétique. Seules les installations tchécoslovaques et japonaises demeurent intactes. Dans les années 1950, Krupp reconstruit en Allemagne, en Espagne et en Grèce de gros fours. Ceux-ci fonctionnent une dizaine d’années avant d'être arrêtés, victimes du faible coût des ferrailles et du minerai importé[note 5]. Le procédé disparaît alors d'Allemagne[23].

Au Japon, les fours évoluent eux aussi vers des outils de plus en plus gros. Mais là aussi, l'épuisement des gisements locaux de sables ferrugineux, combiné au faible coût des ferrailles et des minerais importés, amène à la disparition progressive du procédé. Pour autant, les japonais améliorent régulièrement le procédé, qui évolue sous d'autres appellations, et sur des productions spécialisées, comme les ferroalliages[23] (au moins 7 fours rotatifs spécialisés dans la fabrication de ferronickel sont opérationnels en 2004 au Japon[24].

Héritage

Évolutions

Le procédé Krupp-CODIR, développé dans les années 1970, reprend les principes généraux du Krupp-Renn avec[13] :

- l’addition d’additifs correcteurs basiques (généralement du calcaire ou de la dolomie) mélangés avec le minerai. Le procédé devient alors capable de retirer le soufre apporté par le charbon, bien que la thermolyse de ces additifs est très endothermique ;

- la capacité de couper l’injection de charbon pulvérisé et de fonctionner uniquement avec le charbon mélangé avec le minerai. Une injection d’air en partie inférieure du four apporte l’oxygène nécessaire à la combustion ;

- une réduction à une plus basse température, typiquement entre 950 et 1 050 °C, qui permet d’économiser du combustible.

En Asie du Sud-Est, où le procédé Krupp-Renn a connu un certain succès dans les années 1930, d'autres variantes ont été développées. Au Japon, la Kawasaki Steel Corporation met en service dans ses usines de Chiba Works (1968) et Mizushima Works (1975), un four de réduction directe de type Krupp-Renn, donc la caractéristique la plus visible consiste en une unité de bouletage des sous-produits sidérurgiques du site (boues et poussières issues de l'épuration des gaz de convertisseur et de haut fourneau). Le procédé Kawasaki intègre également d'autres évolutions, comme la combustion de pétrole au lieu de charbon pulvérisé[note 6], un fonctionnement à une plus basse température, l'utilisation de poudre de coke au lieu du charbon en mélange avec le minerai[31]…

Quasiment identique au procédé Kawasaki (il dispose d'une unité de bouletage plus élaborée), le procédé Koho, développé par le sidérurgiste japonais Kogyo Kabushiti Kaisha, a été adopté par Nippon Steel, qui a démarré une installation de ce type en 1971 aux Muroran Works[31].

Enfin, il existe beaucoup de procédés de réduction directe postérieurs au Krupp-Renn, et fondés sur un four tubulaire rotatif. S’ils ne revendiquent pas d’affiliation avec lui, il reste cependant que, en démontrant la viabilité technique et économique du principe, le procédé Krupp-Renn a eu une importance historique en tant que précurseur de la réduction directe au charbon. La renaissance de ces procédés depuis 2005, remarquable dans un secteur aussi complexe que la sidérurgie, justifie la pertinence de la technologie.

Utilisation dans la production de ferronickel

La filiation technique entre le Krupp-Renn et les procédés japonais de production de ferronickel est souvent évoquée[11]. Au début du XXIe siècle, le traitement du minerai de nickel fait massivement appel à de grands tambours (5 m de diamètre et 100 m, voire 185 m de long) de réduction directe : presque tous les minerais de nickel à base de saprolite, une variété de latérite pauvre en fer, sont traités par ce procédé pour produire du ferronickel[32] :

« Les fours rotatifs pour le séchage et la calcination des minerais latéritiques sont des outils essentiels à une production efficiente de ferronickel. Des procédés [à base de fours] statiques ont été essayés, mais avec des succès limités.

La plupart des producteurs de ferronickel investissent dans des fours rotatifs. [En 2011], un seul producteur installe des fours à cuve statique[32]. »

— F. Krundwell, M. Moats, V. Ramachandran, T. Robinson et W. Davenport, Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals, p. 63

Le tambour est utilisé pour produire une poudre sèche de concentré de minerai de nickel contenant 1,5 à 3 % de nickel qui, sortant de 800 à 900 °C du tambour, est immédiatement fondue dans des fours à arc électriques. Un quart du nickel y est sous la forme métallique, le reste est encore oxydé. Le fer, qui représente 15 % du poids de cette poudre, n'est réduit en métal qu'à hauteur de 5 %, 95 % étant du FeO. Enfin, on y trouve 40 % de SiO2, 25 % de MgO, 2 % de charbon imbrûlé (qui servira de combustible lors de l'étape ultérieure de fusion au four électrique) et 1 % d’Al2O3. On se contente donc d'y effecteur une réduction partielle. En effet, au-delà de 900 °C, le nickel et le fer se combinent avec la silice et forment des silicates peu réactifs[32].

| Nombre de fours | Emplacement | Propriétaire | Diamètre interne (m) | Longueur (m) | Capacité (tminerai/j) | Date mise en service | Date d’arrêt | Remarques |

|---|---|---|---|---|---|---|---|---|

| 2 | Brésil | Codermin | 3,6 | 70 | 40 | Fioul ; poussières = 20 % de la charge | ||

| 2 | Colombie | Cerro Matoso | 6,1 | 185 135 |

165 | Gaz naturel ; poussières = 12 % de la charge Gaz naturel, poussières = 22 % de la charge | ||

| 2 | Indonésie | PT antam | 4 4,2 |

90 | 32 35 |

Charbon pulvérisé ; poussières = 8 % de la charge | ||

| 2 | Hyūga | Hyuga Nickel Co[24] | ||||||

| 2 | Saganoseki (en) | Japan Mining | 1967[23] | |||||

| 3 | Pacific Metal Co[24] | 1968[24] |

Le procédé Oheyama

Au début du XXIe siècle, la fonderie de Nihon Yakin Kogyo à Ōeyama, au Japon, reste la seule usine du monde à utiliser le procédé Krupp-Renn pour la production de ferronickel, avec une production mensuelle de 1 000 tonnes de luppen[33],[note 7]. C'est aussi la seule à utiliser un procédé de réduction directe à l'extraction du nickel à partir de latérites. Le procédé, considérablement modernisé est revendiqué comme le « procédé Oheyama »[34].

Le procédé Krupp-Renn est ainsi un procédé moderne pour la fabrication de fonte brute de nickel. Dans ce contexte, il est une alternative au couple « usine d'agglomération-haut fourneau ». Cependant, cette filière traditionnelle consiste généralement une vieille installation sidérurgique amortie mais déclassée à cause de sa petite taille : son choix est une stratégie d'opportunité qui ne considère pas la construction de fours rotatifs neufs[16]..

Par contre, pour la construction de nouvelles capacités, le procédé concurrence l'association bien éprouvée du four rotatif de réduction directe avec le four électrique (procédé RKEF, Rotary Kiln–Electric Furnace). Mise au point en 1950 en Nouvelle-Calédonie dans l'usine de Doniambo, la combinaison de ces deux outils permet, au prix d'une installation plus coûteuse, de spécialiser chaque outil dans une étape afin de gagner en efficacité. Ainsi, en 2011 la National Development and Reform Commission chinoise recommande l'adoption du RKEF pour le traitement des latérites nickélifères[16].

| Haut fourneau | RKEF (four rotatif et four électrique) |

Krupp-Renn (ou procédé Oheyama) | |

|---|---|---|---|

| Minerai | Limonite (Fe > 35 % ; Ni ~1 %) | Saprolite (Ni > 2 % ; SiO2/MgO < 2 ou > 2,5) | Saprolite (Ni > 2 % ; SiO2/MgO < 2 ou > 2,5) |

| Produit | Ferronickel (2–5 % Ni ; ~80 % Ni extrait) | Ferronickel (15–25 % Ni ; > 90 % Ni extrait) | Ferronickel (~23 % Ni ; ~90 % Ni extrait) |

| Principe | Agglomération sur chaîne. Fusion à ~1 500 °C au haut fourneau. |

Préréduction entre 850 et 1 000 °C au four rotatif. Fusion entre 1 500 et 1 600 °C au four électrique. |

Réduction entre 900 et 1 250 °C puis fusion entre 1 250 et 1 400 °C dans le même four rotatif. |

| Avantages | Pas d'investissement dans le cas de la reconversion d'une usine sidérurgique. Forte capacité de production. |

Procédés robustes et connus. Extraction de 90 % du nickel Résidus faciles à retraiter |

Énergétiquement efficace. Utilisations de charbons standards. Centrale électrique et usine d'affinage non nécessaires. Laitiers utilisables comme matériau de construction. |

| Inconvénients | Peu flexible vis-à-vis des minerais. Qualité fluctuante. Produit pauvre en nickel avec présence de soufre et de phosphore. Coût d'exploitation élevés. Problèmes environnementaux. |

Investissement élevé. Forte consommation électrique. Pas de récupération du cobalt. Nécessite des minerais riches en nickel. Émissions polluantes à gérer. |

Difficulté à stabiliser le procédé dans le four rotatif. Nécessite des minerais riches en nickel. Peu de capacité de production. Émissions polluantes à gérer. |

Le procédé Oheyama se distingue de procédé Krupp-Renn par l'emploi de calcaire, et le briquetage du minerai avant son enfournement. Il conserve ses avantages, qui sont la concentration de toutes les réactions pyrométallurgiques dans un unique réacteur, et l'utilisation de charbon standard (c'est-à-dire non cokéfiable) qui couvre 90 % des besoins énergétiques du procédé. La consommation de charbon n'est que de 140 kg par tonne de latérite sèche[note 8], et la qualité du ferronickel obtenu est compatible avec une utilisation directe par la sidérurgie[16].

Notes et références

Notes

- Le soufre a une forte affinité pour le fer. Or il est également un élément d’alliage indésirable, qui fragilise le fer à chaud comme à froid. Son élimination ne peut se faire qu’en milieu fortement basique (donc en présence de chaux, sinon de magnésie), alors que l’intérêt du procédé Krupp-Renn réside dans son aptitude à traiter des minerais acides.

- Selon la Grande Encyclopédie soviétique, plus de 65 installations industrielles (60 à 110 m de long et 3,6 à 4,6 m de diamètre) ont été construites des années 1930 à 1950, ce qui correspond aux nombre de fours non expérimentaux récences dans ce tableau[5].

- Un article du Der Spiegel reporte cependant une utilisation d'installations de réduction directe dès 1937 sur ce site, par la Reichswerke Hermann Göring[9].

- En 1958, un rapport de la CECA évoque un four de diamètre 3,6 m et de longueur 60 m, plus un autre en projet de 4,2 m x 70 m[17]. En 1963, le rapport de l'UNIDO recense deux fours en service : 3,6 m x 40 m et 4,2 m x 90 m[6].

- En 1962, le minerai importé de la mine de Kiruna (nord de la Suède) titre 63,69 points de fer contre 53,80 points pour le minerai de la Ruhr. De 1959 à 1960, les importations de minerai en Allemagne passent de 20 à 33,7 millions de tonnes annuelles[9].

- Les hydrocarbures, quoique plus coûteux, sont plus faciles à brûler et enrichissent le gaz réducteur en hydrogène[13].

- La capacité de production annoncée de la fonderie d'Ōeyama est de 13 kt/an : cette fonderie fonctionne donc à pleine capacité[24].

- Cette consommation de 140 kg/t de charbon peut être comparée aux 240 kg de coke et 200 kg de charbon qu'un bon haut fourneau moderne consomme pour produire une tonne de fonte[35].

Références

- (en) Alexander Lyman Holley, Siemens' direct process of making wrought iron from ore, in a rotating gas furnace, , 21 p.

- (en) William Henry Greenwood, Steel and Iron : Comprising the practice and theory of the several methods pursued in their manufacture, and of their treatment in the rolling mills, the forge, and the foundry, , 546 p. (ISBN 1110386451, lire en ligne), p. 213-217

- [PDF] Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut-fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, 5, [détail des éditions] (lire en ligne), Procédé Basset

- (de) Paul Funke, « Friedrich Johannsen », Jahrbuch der Braunschweigischen Wissenschaftlichen Gesellschaft, , p. 253-254 (lire en ligne)

- (en) E. N. Iarkho, The Great Soviet Encyclopedia, 1970-1979, 3e éd. (lire en ligne), « Krupp-Renn Process »

- (en) J. Mach et B. Verner, « Czechoslovak Experience with the Krupp-Renn Process », UNIDO,

- [PDF] (en) Feasability of the Krupp-Renn process for treating lean iron ores of the Mesabi Range, U.S. Department of Commerce, (lire en ligne), p. 4-5

- [PDF] (en) W. H. Voskuil et H. E. Risser, Economics Aspects of Direct Reduction of Iron Ore in Illinois, Urbana (Illinois), Division of the Illinois Geological Survey, (lire en ligne)

- (de) « Gesang der Erzengel », Der Spiegel, no 29, , p. 31-32 (lire en ligne)

- (ru) В. Князев, А. Гиммельфарб et А. Неменов, Бескоксовая металлургия железа, Moscou, , 272 p., « Производство крицы », p. 143

- (en) Akira Kudo, Japanese-German Business Relations: Co-operation and Rivalry in the Interwar, Routeledge, (ISBN 0-415-14971-1 et 0-203-11623-2, lire en ligne), p. 89-108

- [PDF]}(en) Elisabeth Torsner, « Nickel and nickel alloys in stainless steel melting »,

- [PDF] (en) « Process technology followed for sponge iron », Environment Compliance Assistance Centre (ECAC)

- Krundwell et al. Davenport, p. 51

- [PDF](en) Jörg Grzella, Peter Sturm, Joachim Krüger, Markus A. Reuter, Carina Kögler et Thomas Probst, « Metallurgical Furnaces », John Wiley & Sons, , p. 7

- (en) Mingjun Rao, Guanghui Li, Tao Jiang, Jun Luo, Yuanbo Zhang et Xiaohui Fan, « Carbothermic Reduction of Nickeliferous Laterite Oresfor Nickel Pig Iron Production in China: A Review », The Minerals, Metals & Materials Society, vol. 65, no 11, , p. 1573-1583 (DOI 10.1007/s11837-013-0760-7, lire en ligne)

- [PDF] Kegel, Henkel, Decker, Gouzou, Jacques Astier, Palazzi et Van Langen, Procédé de réduction directe des minerais de fer, Communauté Européenne du Charbon et de l'Acier, , 130 p. (lire en ligne)

- Kudo 1998, p. 103

- Kudo 1998, p. 93

- Kudo 1998, p. 107

- Kudo 1998, p. 102 ; 106

- Kudo 1998, p. 96

- Kudo 1998, p. 108

- [PDF](en) Ashok D. Dalvi, W. Gordon Bacon et Robert C. Osborne, The Past and the Future of Nickel Laterites, Inco Limited, (lire en ligne)

- (en) Haruo Arai, « Ferro-Nickel Smelting at Oheyama Nickel Co., Ltd », Journal of the Mining and Metallurgical Institute of Japan, vol. 97, , p. 792-795 (DOI 10.2473/shigentosozai1953.97.1122_792, lire en ligne)

- (es) Benito Del Pozo, « El primer fracaso del INI en Asturias: SIASA (1942–1971) », Revista de Historia Económica / Journal of Iberian and Latin American Economic History, vol. 9, no 3, , p. 533-540 (DOI 10.1017/S0212610900003050, lire en ligne)

- (he) Emmanouil Zevgolis, « Η Σύγχρονη Ιστορία της Μεταλλουργίας του Ελληνικού Σιδηρονικελίου » [« The Contemporary History of the Greek Ferronickel Industry »], Mining and Metallurgical Chronicles, (lire en ligne)

- (en) « History of St. Egidien » (consulté le )

- (de) « Zum Nickelsilikaterzbergbau bei Callenberg » (consulté le )

- (en) « The history of St. Egidien »

- (en) Amit Chatterjee, Sponge Iron Production By Direct Reduction Of Iron Oxide, PHI Learning Private Limited, (ISBN 978-81-203-3644-5, lire en ligne), p. 123-125

- (en) Frank K. Krundwell, Michael S. Moats, Venkoba Ramachandran, Timothy G. Robinson et William G. Davenport, Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals, Elsevier, , 610 p. (ISBN 978-0-08-096809-4), p. 51-53 ; 59 ; 62-64

- (en) Shigenobu Yamasaki, Masato Noda et Noboru Tachino, « Production of Ferro-Nickel and Environmental Measures at YAKIN Oheyama Co., Ltd. », Journal of The Mining and Materials Processing Institute of Japan (MMIJ), (DOI 10.2473/journalofmmij.123.689, lire en ligne)

- (en) Matsumori Watanabe, Sadao Ono, Haruo Arai et Tetsuya Toyomi, « Direct reduction of garnierite ore for production of ferro-nickel with a rotary kiln at Nippon Yakin Kogyo Co., Ltd., Oheyama Works », International Journal of Mineral Processing, vol. 19, , p. 173-187 (DOI 10.1016/0301-7516(87)90039-1, lire en ligne)

- [PDF](en) Best Available Techniques (BAT) Reference Document for Iron and Steel Production, Direction régionale de l'environnement, de l'aménagement et du logement, , 597 p. (lire en ligne), p. 291-293 ; 338-345

Articles connexes

Notes et références

- (de) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en allemand intitulé « Kohleneisenstein » (voir la liste des auteurs).

Notes

Références

Voir aussi

Articles connexes

Liens externes

[[Catégorie:Physico-chimie des interfaces]]

[[Catégorie:Procédé de séparation]]

en vrac…

Cette spécialisation des outils se généralise maintenant jusqu'aux filières, voire jusqu'à la stratégie des entreprises. Si la production d'acier inoxydable a été très vite distincte de celle des aciers courants, la spécialisation des aciéries est conditionnée par les progrès du transport : la production de ronds à béton consomme les ferrailles et alimente un marché cantonné à environ 200 km autour du four électrique. A l'inverse, la production de tôles fortes se concentre, au niveau mondial, dans quelques usines alimentées par hauts fourneaux.

nb: pour le % d'acier coulé à la coulée continue, voir ici

Four réverbère de Bessemer : « Such a furnace, with forced draught and a capacity of 10 tons, would undoubtedly have melted malleable iron or steel in a bath of pig iron, and have decarburised the latter to the desired extent; for I had, in fact, already fused steel, in a bath of pig iron, on the open hearth of this small reverberatory furnace; and as far back as January, 1855, I had claimed in my patent, "The fusion of steel in a bath of melted pig or cast iron in a reverberatory furnace, as herein described".

This was about ten years prior to the patent taken out by M. Emile Martin, and now generally known as the "Siemens-Martin process." This latter patent was obtained in England in the name of A. Brooman, the patent agent of Emile Martin, and is dated August 18th, 1865, or more than ten years after my patent of January 10th, 1855. M. Emile Martin in his patent says: "The manufacture is effected upon the principle of fusion of iron or natural steel in a bath of cast iron, maintained at a white heat in a reverberatory furnace, such as Siemens gas furnace."

I, however, desire to say that I make no claim to the prior invention of the Siemens-Martin process, nor do I assume that my patent of 1855 furnished any information which either of these gentlemen had availed themselves of, although my patent for melting steel in a bath of cast iron on the hearth of a reverberatory furnace had been granted, and the specification published, some nine years prior to M. Martin's application for his patent. But seeing how many years I was in advance of M. Martin, I feel perfectly justified in saying that the fusion of steel in a bath of pig iron on the open hearth of a reverberatory furnace, which I had patented and accomplished ten years prior to the Siemens-Martin patent, was, to use a favourite expression of Mr. Gladstone, "approaching within measurable distance" of that successful process known as the open-hearth manufacture of mild steel[B 1]. »

arquebuse : L'arquebuse est importée au Japon en 1543, au début de l'époque du commerce Namban, par les Portugais sur l'île de Tanegashima, d'où elle tire son nom japonais. En l'espace d'un an, les forgerons japonais parviennent à reproduire le mécanisme et entament la production de masse des fusils. À peine cinquante ans plus tard, « les armes à feu étaient certainement plus communes au Japon que dans n'importe quel autre pays du monde »[1]; les armées de ce pays sont équipées avec un très grand nombre d'armes à feu.

la révolution des minimills voir l'article de l'Usine Nouvelle

Un siècle d'oxygène en sidérurgie, 2/3 : A Gary, US Steel a ainsi remplacé, au début des années 1970, 30 fours Siemens-Martin par deux Q-BOP de 180 tonnes installés dans une halle Martin.

POSCO a démarré un FINEX, capacité 2 mt/a FINEX début 2014 à Pohang

Premiers essais d'injection d'oxygène dans un cv Bessemer en 1931 ; 1952 : premier LD opérationnel en Autriche ; 1954, premier LD opérationnel hors d'Autriche (Canada Proceedings of the Metallurgical Society of the Canadian Institute of Mining

Après grillage, les minerais manganésifères de Lombardie sont exposés à l'air pendant plusieurs années. Il se couvrent d'une péllicule blanche de sulfate de magnésie qui est lessivée avec les pluies. Cette désulfuration ne garanti pas cependant le retrais du soufre contenu dans le sulfate de baryte[2].

Comparatif des méthodes d'affinage d'acier naturel : préciser le type de minerai, le type de fonte, la zone géographique (mise au point / diffusion), la période d'utilisation, le type de produit, le nb de foyers/étapes, l'originalité éventuelle…

Un des avantages de l'acier à oxygène est qu'il se travaille mieux à froid que l'acier Martin, ce qui le rend plus apte à être tréfilé ou laminé à froid[3].

A ses débuts, le procédé LD-AC avait un rendement fer entre 93 et 94 %. En 1973, il atteint de 95 %[4].

- Source: Noel Perrin, Giving Up the Gun, David R. Godine Publisher, Boston (ISBN 0-87923-773-2)

- Ed. Audibert, « Notice sur l'affinage du fer par la méthode bergamasque dans les usines de Lombardie », Annales des Mines, Carilian-Gœury et Dalmont, 4e série, t. 1, , p. 625 (lire en ligne)

- [PDF](en) James C. O. Harris et Mary E. Palfrey, Mineral yearbook, (lire en ligne), p. 597

- [PDF]Affinage des fontes phosphoreuses en une phase avec décrassage en cours de soufflage, Communauté européenne du charbon et de l'acier, (lire en ligne), p. 51

Erreur de référence : Des balises <ref> existent pour un groupe nommé « B », mais aucune balise <references group="B"/> correspondante n’a été trouvée